在低溫存儲領域,常壓鋁合金液氮容器和LNG(液化天然氣)低溫常壓儲罐是兩類關鍵的設備,廣泛應用于科研、醫療、工業及能源領域。其安全、高效的運行,離不開規范的填充操作與徹底的干燥清潔流程。本文將分別闡述這兩類容器的核心操作要點。

一、 常壓鋁合金液氮容器的填充及干燥清潔

常壓鋁合金液氮容器通常指用于存儲液態氮(-196°C)的杜瓦瓶或儲罐,其設計壓力接近大氣壓,依靠高真空絕熱層維持低溫。

1. 液氮填充方法:

- 準備工作: 檢查容器外觀有無凹陷、銹蝕或結霜異常,確認排氣口通暢。佩戴好防凍手套、護目鏡等個人防護裝備,在通風良好的區域操作。

- 連接與填充: 使用專用的柔性傳輸管或加壓式加注設備,將供液源(如大型儲罐)與容器進口穩妥連接。初始填充時宜緩慢進行,以減少對容器內膽的熱沖擊和液氮的劇烈沸騰飛濺。

- 填充量控制: 填充量不宜超過容器標稱容量的80%至90%,必須為液氮的氣化預留足夠的空間,防止壓力積聚。可通過稱重法或使用帶液位計的容器進行監控。

- 后續處理: 填充完成后,確保各密封蓋板蓋緊,檢查有無泄漏跡象(如異常結霜)。

2. 干燥清潔方法:

- 排空與升溫: 將容器內殘余的液氮完全排出,并置于安全、通風處自然升溫至室溫。嚴禁為加速升溫而密封容器,以免殘留液體氣化導致壓力驟增。

- 內部清潔: 使用干燥、潔凈的氮氣或無油壓縮空氣吹掃容器內部,去除可能存在的微量水分或雜質。若內膽有可見污染,可用中性清潔劑和去離子水擦拭,隨后立即進行徹底干燥。

- 徹底干燥: 這是最關鍵的一步。可將容器倒置瀝干,并使用干燥的熱氮氣(溫度不宜過高,通常低于50°C)持續吹入,直至內部完全干燥、無任何潮氣。真空夾層的維護需由專業人員進行,用戶不可自行拆卸。

- 檢查與存放: 清潔干燥后,檢查所有密封件是否完好,然后將容器敞口存放于干燥、清潔的環境中,準備下次使用。

二、 LNG低溫常壓儲罐的填充及干燥清潔

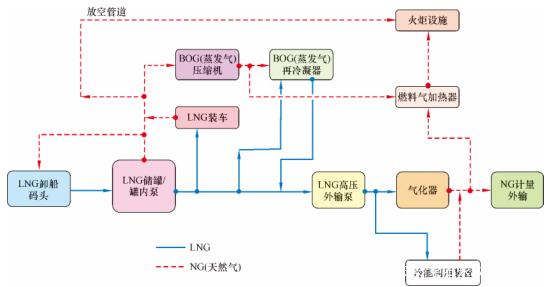

LNG低溫常壓儲罐通常為大型固定式或可移動式儲罐,用于在接近大氣壓的條件下儲存-162°C的液化天然氣,其結構更為復雜,包含內罐、外罐、絕熱層及安全系統。

1. LNG填充(預冷與充裝)方法:

- 預冷操作: 新罐或維修后的儲罐在首次充裝LNG前,必須進行嚴格的預冷。這是一個漸進過程,通常先使用低溫氮氣置換和冷卻罐內空氣,防止空氣中水分凍結,然后緩慢引入少量LNG,使內罐材料(通常為9%鎳鋼或鋁合金)逐步均勻降溫至工作溫度,避免熱應力損傷。

- 正式充裝: 預冷完成后,通過專用的裝卸臂或管線進行充裝。充裝速率需按設計規范控制,并密切監控罐內壓力、液位和溫度。應遵循“慢—快—慢”的原則,即開始和接近滿罐時低速充裝,中間階段可適當提高速率。

- 置換與保壓: 充裝過程中及完成后,需利用儲罐的BOG(蒸發氣)處理系統維持罐內微正壓,防止空氣滲入。

2. 干燥清潔方法(主要針對內罐檢修前):

- 排液與吹掃: 將罐內LNG完全排空后,必須進行惰化處理。通常先使用氮氣吹掃,置換出所有可燃的天然氣蒸氣,直至罐內氣體含氧量和可燃氣體濃度達到安全標準(如含氧量<2%)。

- 加熱與干燥: 向罐內通入經加熱的干燥氮氣或空氣,使罐體溫度緩慢回升至環境溫度。此過程需持續監測露點溫度,確保罐內所有表面及管道內部的冷凝水或冰完全蒸發并被帶出。這是一個漫長而關鍵的過程,需要專業的設備和監控。

- 通風與檢測: 干燥完成后,打開人孔進行強制通風,確保內部空氣質量安全。人員進入前,必須再次檢測確認無缺氧、無有毒有害氣體、無可燃氣體。

- 內部清潔: 檢修人員進入后,可根據需要進行進一步的機械清理或清洗。完成后,在重新投用前,必須再次進行干燥和惰化處理。

###

無論是小型的常壓鋁合金液氮容器,還是大型的LNG低溫常壓儲罐,其填充操作的核心在于 “緩”與“控”——緩慢降溫/升溫、嚴格控制速率與液位;而其干燥清潔的核心在于 “徹”與“安”——徹底去除水分與可燃物、全過程保障安全。嚴格遵循制造商的操作規程和國家相關安全技術規范,是確保設備長壽命、高性能、零事故運行的基石。對于LNG儲罐等大型設施,相關操作必須由經過專業培訓并取得資質的人員執行。